Современное виноделие отказалось от непрерывно действующих шнековых стекателей и шнековых прессов, которые не позволяют получить хороший выход высококачественного сусла.

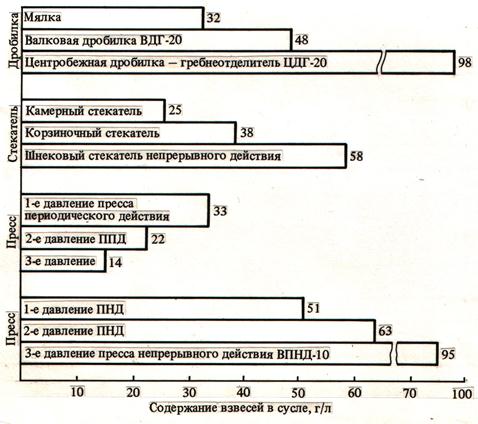

Рис. 22. Влияние типа оборудования (дробилок, стекателей, прессов) на содержание в сусле взвесей.

На рис. 22 видно как возрастает содержание взвесей с применением ударно-центробежных дробилок и шнековых суслоотделителей.

Строго говоря, шнековый перегружатель мезги нельзя называть стекателем, так как из него сусло выделяется в динамическом режиме. Настоящий стекатель должен работать в гравитационно-статическом режиме. Для этого у суслоотделителя должна быть хорошо развитая дренажная поверхность и запас времени для стекания сусла. Только две отечественных машины отвечают подобным требованиям: стекатель системы Водянского и серия стекателей, разработанных институтом «Магарач»: ВССШ-10, ВССШ-20, ВССШ-30. Конечно, при работе в дискретном режиме (стекание, разгрузка стекшей мезги) производительность их снижается в 2-3 раза, но качество сусла приближается к корзиночным стекателям.

Секционно-шнековый стекатель серии ВССШ. Он имеет вместительный секционный бункер с хорошо развитой дренажной поверхностью. В бункере смонтирована перфорированная перегородка, которая разделяет его на две секции. Все это позволяет в статическом режиме отделять настоящее сусло-само-тек. В процессе гравитационно-статического стекания в бункер стекателя добавляется свежая мезга. Через 20-30 мин стекания включается шнек и стекшая мезга выгружается на дожимочный пресс. После полного освобождения бункера стекатель наполняется свежей мезгой.

Примерно по такому же принципу работают импульсно-шнековые стекатели фирмы «Diemme» (Италия) и «Materie Perа» (Франция). Техническая характеристика импульсно — и корзиночно-шнековых стекателей представлена в табл. 13.

Таблица 13. – ХАРАКТЕРИСТИКА ИМПУЛЬСНО-ШНЕКОВЫХ И

КОРЗИНОЧНО-ШНЕКОВЫХ СТЕКАТЕЛЕЙ ДИСКРЕТНОГО ДЕЙСТВИЯ

|

Показатели |

Импульсно-шнековые |

Корзиночно-шнековые |

||

|

Diemme-325 |

Materie Perа-55 |

ВССШ-10 |

ВССШ-20 |

|

|

Производительность, т/ч |

4-7 |

10-15 |

3-4 |

8-10 |

|

Диаметр выгружающего шнека, мм |

327 |

550 |

634 |

634 |

|

Частота вращения, мин-1 |

3-9 |

1,1-3,3 |

1,3 |

2,1 |

|

Габаритные размеры, мм: длина Ширина Высота |

3100 880 1840 |

4580 2000 2590 |

3470 1120 2300 |

3470 1120 2300 |

|

Мощность электродвигателя, кВт |

2,21 |

4,04 |

1,1 |

1,1 |

|

Масса, кг |

8800 |

2700 |

1250 |

1550 |

Таким образом, очевидным является технологическое преимущество переработки винограда в дискретном режиме на стекателях и прессах периодического действия.

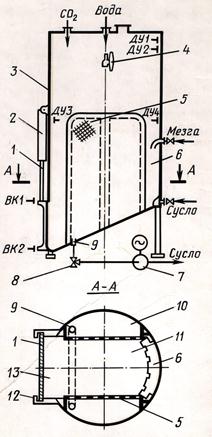

Современное европейское виноделие отказалось от шнековых суслоотделителей при получении тонких белых и розовых вин. В 1986-1988 гг. Крымским НПО «Плодмашпроект» совместно с Крымским СХИ была разработана конструкция камерного стекателя-настойника ВСК. Его схема показана на рис. 26. В начале работы стекателя с помощью гидроцилиндра (2) скользящая заслонка (1) закрывает разгрузочное окно (13) и стекатель заполняется диоксидом углерода или другим инертным газом. Затем от гребнеотделителя-мялки в мезговую камеру (11) стекателя закачивается мезга с небольшой дозой 50-75 мг/дм3 сульфитации. Продолжительность настаивания мезги для белых столовых вин 3-5 ч, для розовых столовых – от 8 до 12 ч. Сусло сливается в гидростатическом режиме, фильтруясь через слой мезги и проходя через перфорированную перегородку 5. Датчики верхнего уровня мезги ДУ1, ДУ2 обеспечивают полноту заполнения стекателя мезгой, а нижнего уровня ДУ3, ДУ4 – подъем заслонки (1) для выгрузки частично обессусленной мезги. Стекшая мезга сползает по гладкому наклонному днищу стекателя и через 10-15 с полностью освобождает его.

В конструкции стекателя настойника ВСК предусмотрены коллектор смачивания суслом наклонного днища (6), система выпуска сусла (7, 8, 9) и гидродинамическая машинка (4) для мойки стекателя.

Техническая характеристика настойника-стекателя ВСК

Вместимость, м3……………………………………………10

Единовременная загрузка мезги, т…………………….12-13

Выход сусла-самотека, дал/т…………………………..до 55

Массовая концентрация взвесей в сусле, г/дм3, не более 20

Габаритные размеры стекателя, мм………..2400/2200/6500

Масса, кг…………………………………………………3000

Потребляемая мощность блока из трех стекателей, кВт 1,1

Производительность в зависимости от продолжительности

Настаивания мезги блока из трех стекателей, т/ч…от 3 до 8

Рис. 24. Батарея из 6 камерных стекателей-настойников ВСК на винзаводе совхоза-завода «Золотое поле» (Крым, Украина).

Стекатель-настойник ВСК был испытан и внедрен в производство при участии виноделов совхоза-завода «Золотое поле» Крымской области. На поточной линии из дробилки-гребнеот-делителя ВСН-20 и батареи из 6 камерных стекателей-настойников ВСК (рис. 24) было переработано почти 3 тыс. тонн винограда. При этом были созданы новые марки вин «Фетяска Крымская» и «Звездное», а на основе полученной стекшей мезги разработали технологию высококачественного вина «Портвейн Таврида».

Камерные стекатели различных модификаций получили в 80-х годах прошлого столетия широкое распространение в Венгрии, Франции, Швейцарии. Но и от них виноделы Европы отказались в последние годы по ряду причин. Конструкторы и машиностроители Италии, Франции, Германии создали новый мощный парк технологического оборудования для переработки винограда. В нем вообще не нашлось места для стекателей.

Виноделы исходили из того, что механическое воздействие на твердые части грозди должно быть минимальным. Недопустимы разрыв гребней и плодоножек, перетирание ко-жицы и семян, а извлечение сока из главных зон мякоти должно быть последовательными. Выделение сока из целых гроздей винограда еще французы назвали «шампанским способом» и до последнего времени в провинции. Шампань продолжают прессовать виноград целыми гроздями в корзиночных прессах.

Виноделы исходили из того, что механическое воздействие на твердые части грозди должно быть минимальным. Недопустимы разрыв гребней и плодоножек, перетирание ко-жицы и семян, а извлечение сока из главных зон мякоти должно быть последовательными. Выделение сока из целых гроздей винограда еще французы назвали «шампанским способом» и до последнего времени в провинции. Шампань продолжают прессовать виноград целыми гроздями в корзиночных прессах.

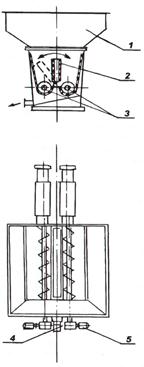

А. В. Иваненко и С. В. Касько создали так называемый «щековый пресс» — приемный бункер и одновременно пресс, в котором отжимаются доставленные автоконтейнером целые грозди винограда. Щековый пресс ВПГ (рис. 25) имеет наклонную перфорированную стенку и подвижную щеку (2) с перфорированными боковыми поверхностями. Щека пресса приводится в обратно-поступательное движение с помощью силовых гидроцилиндров (4).

А. В. Иваненко и С. В. Касько создали так называемый «щековый пресс» — приемный бункер и одновременно пресс, в котором отжимаются доставленные автоконтейнером целые грозди винограда. Щековый пресс ВПГ (рис. 25) имеет наклонную перфорированную стенку и подвижную щеку (2) с перфорированными боковыми поверхностями. Щека пресса приводится в обратно-поступательное движение с помощью силовых гидроцилиндров (4).

Пресс обеспечивает интенсивное давление на виноград в статическом положении. Сусло отделяется через отверстия в стенках и желобе пресса, а размятые грозди удаляются разгрузочными шнеками (3).

Техническая характеристика щекового пресса ВПГ

Производительность, т/ч…..……………………………10-12

Выход сусла-самотека, дал/т.………………………………….42-48

Массовая концентрация взвесей в сусле, %, не более….4,5

Габаритные размеры, мм ……………………5070/2588/3110

Потребляемая мощность, кВт…………………………….8,0

Масса, кг…..………………………………………………4000

Изготовитель пресса – экспериментально-механический завод Молдвинпрома (г. Кишинев).

Для прессования целых гроздей винограда в Европе используют горизонтальные дисковые корзиночные прессы фирмы COQUARD (Франция) и CMMC Vaslin-Bucher (Швейцария). Корзины и прессующие диски изготавливают из литой полиэфирной смолы и стекловолокна из полиэтилена. Вместимость корзин прессов от 0,25 до 25 тонн, продолжительность прессования 1,5-2,0 ч; заполнение и разгрузка занимают 1,0-1,5 ч; массовая доля взвесей не превышает 3,0%.

Для прессования целых гроздей винограда в Европе используют горизонтальные дисковые корзиночные прессы фирмы COQUARD (Франция) и CMMC Vaslin-Bucher (Швейцария). Корзины и прессующие диски изготавливают из литой полиэфирной смолы и стекловолокна из полиэтилена. Вместимость корзин прессов от 0,25 до 25 тонн, продолжительность прессования 1,5-2,0 ч; заполнение и разгрузка занимают 1,0-1,5 ч; массовая доля взвесей не превышает 3,0%.

![]() В последние годы с массовым распространением мембранных прессов виниматиков и винификаторов виноделы мира стали их использовать для получения высококачественного сусла-самотека. Конструкция прессов позволяет получать 55-65% сусла наиболее ценной фракции, а затем 10-20% высококачественного прессового сусла. При этом содержание взвесей не превышает 1,5%, что в 15-20 раз меньше, чем в сусле шнековых прессов. Таким образом, у современных виноделов открылись совершенно новые возможности полноценной переработки винограда. Общий вид мембранного пресса показан на рис. 26 а.

В последние годы с массовым распространением мембранных прессов виниматиков и винификаторов виноделы мира стали их использовать для получения высококачественного сусла-самотека. Конструкция прессов позволяет получать 55-65% сусла наиболее ценной фракции, а затем 10-20% высококачественного прессового сусла. При этом содержание взвесей не превышает 1,5%, что в 15-20 раз меньше, чем в сусле шнековых прессов. Таким образом, у современных виноделов открылись совершенно новые возможности полноценной переработки винограда. Общий вид мембранного пресса показан на рис. 26 а.

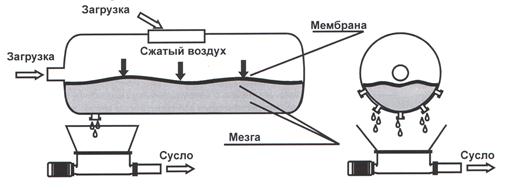

Как видно, пресс представляет собой вращающийся барабан из нержавеющей стали, внутри которого имеется гибкая мембрана из плотного клеенчатого материала. В стенках барабана есть сливные отверстия, через которые выходит сусло, когда барабан поворачивается вниз. Это хорошо видно на схеме (рис. 27), где показано направление загрузки пресса мезгой или целыми гроздьями через верхний люк.

Когда самопроизвольное стекание сусла прекращается, а пресс заполняется примерно на 2-2,5 объема за счет отделения около 55% сусла-самотека, включается воздушный компрессор, и воздух накачивается под мембрану. Техническая характеристика современных мембранных прессов представлена в табл. 14.

Рис. 27. Схема работы мембранного барабанного пневматического пресса.

Таблица 14. – ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПРЕССОВ ФИРМЫ «DIEMME» (ИТАЛИЯ) И «WILLMES» (ГЕРМАНИЯ)

|

Показатели |

Diemme |

Willmes |

||||

|

AR-50. NS/TD |

Millenium 150 |

Millenium 320 |

WUP 1600 |

Sigma mini |

Merlin 8000 |

|

|

Вместимость, л |

4950 |

15000 |

31850 |

1600 |

500 |

7910 |

|

Масса загрузки, т: Целые Грозди Свежая мезга Сброженная мезга |

3,0 7,0 11,0 |

14 30 40 |

28 80 100 |

0,96 3,2 4,8 |

0,4 1,3 1,9 |

4,7 16 24 |

|

Мощность привода, кВт |

10,5 |

7,5 |

15,0 |

– |

– |

– |

|

Габариты, см: Длина Ширина Высота |

450 180 225 |

595 263 324 |

830 295 360 |

609 220 243 |

364 175 206 |

582 190 233 |

|

Масса, кг |

2200 |

6200 |

13000 |

– |

– |

– |

Мембрана, раздуваясь, прессует виноград или стекшую мезгу. Сусло отделяется через сливные отверстия. Периодически давление сбрасывается, а пресс приходит во вращение с целью ворошения мезги. Прессование повторяется еще 2 раза. Затем пресс открывается и выжимку разгружают на шнековый или ленточный конвейер. Разгружается пресс в течение 20-25 мин. Процесс работы пресса полностью автоматизирован и управляется компьютером с помощью программы. В зависимости от сорта винограда и типа получаемого вина технолог выбирает соответствующую программу.

Общий выход сусла из таких прессов 70-83% в зависимости от сорта винограда. Количество взвесей около 1,5%.

Из технических характеристик следует, что самый небольшой немецкий мембранный пресс «Sigma mini» может за 10 ч переработать 16 тонн целых гроздей шампанских сортов винограда, так как одна загрузка требует 2,5 ч времени на все операции. Самый крупный итальянский мембранный пресс «Mille-nium 320» загружает до 100 т сброшенной мезги и все операции у него занимают 1 ч. До 1000 т мезги за 10 ч может пропустить этот мощный пресс. Мы видим, что мембранные прессы вписываются в огромные объемы производства.

Сегодня пневматические мембранные прессы получают новое развитие.

Официальный представитель в Киеве итальянской машиностроительной фирмы «Della Toffola» компания «Фруктонад» сообщила о создании новых мембранных прессов с барабаном, перфорированным по всей поверхности на 360°, что вдвое увеличивает поверхность отделения сока от мезги и повышает производительность установки.

На рис. 28 (см. цветную вкладку) показан общий вид нового пресса модели PF с разрезом внутренней полости, где находится центральная мембрана. Наполняясь воздухом, она расширяется по всей внутренней поверхности пресса, что видно из рядом показанной схемы.

За счет удвоенной поверхности суслоотделения прессование сокращается почти вдвое; мезга или виноград прессуются при более низком рабочем давлении при меньшем числе циклов.

Сусло получается высокого качества, с низким уровнем полифенолов, низким остаточным количеством осадка и твердых веществ. Выжимка освобождается за 15 мин.

Самой последней моделью горизонтальных мембранных прессов являются вакуумные прессы, разработанные итальянской фирмой «Techno-Food Group». Ее офисы расположены в Молдове (Кишинев) и Румынии (Бухарест).

Новая запатентованная система вакуумного прессования позволяет получать сусло с самыми высокими качественными характеристиками. Уменьшается время прессования, значительно снижаются энергозатраты. Открывается возможность проводить карбо — и крио — мацерацию винограда и мезги. Рабочий цикл управляется системой PLG (Программируемый Логический Контроллер), благодаря которой оператор может легко изменять рабочие параметры пресса.

По заказу покупателя фирмы поставляют около 10 типоразмеров мембранных прессов. В табл. 15 представлены только крайние по величине и один средний типоразмер пресса.

Фирма «Techno-Food Group» предлагает 9 типоразмеров вакуумных мембранных прессов. Как видно из технической характеристики (табл. 15), в самый крупный мембранный пресс VS-405 входит 80-90 т свежей мезги, а благодаря быстрому стеканию можно загрузить на одно прессование до 140 т сброженной мезги. Емкость этого пресса 4050 дал.

Таблица 15. – ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПРЕССОВ

ФИРМ «DELLA TOFFOLA» И «TECHNO-FOOD GROUP»

|

Показатели |

Della Toffola |

Techno-Food Group |

||||

|

PE-8 |

PE-100 |

PF-360 |

VS-35 |

VS-150 |

VS-450 |

|

|

Масса загрузки, т Целые грозди Свежая мезга Сброженная мезга |

0,55 1,6-2,4 До 3,6 |

7,0 20-30 До 45 |

24 70-100 До 150 |

2,5 7-8 12-16 |

10,5 30-34 40-52 |

28,3 80-90 100-140 |

|

Мощность Привода, кВт |

2,95 |

7,0 |

22 |

3,0 |

10 |

25 |

|

Габариты, см Длина Ширина Высота |

200 130 177 |

660 220 286 |

937 328 457 |

460 180 200 |

720 262 336 |

1140 320 420 |

|

Масса, кг |

750 |

3500 |

12000 |

1700 |

6000 |

10500 |

Общий вид горизонтального мембранного вакуумного пресса «Techno-Food Group» показан на рис. 29 (см. цветную вкладку).