Задачи очистки зерна и семян.

Все партии свежеубранного зерна в обязательном порядке подлежат очистке. Это правило, известное каждому работнику сельского хозяйства.

Свежеубранный зерновой ворох содержит не только зерна основной культуры, но и некоторое количество сорной и зерновой примесей, которые ухудшают качество зерна, отрицательно влияют на его сохранность. Согласно стандарту к Зерновой примеси относятся битые, щуплые, давленые, проросшие, поврежденные, недозрелые и поеденные вредителями зерна. К Сорной примеси относятся минеральная примесь (песок, комочки земли, галька, шлак и др.) и органическая примесь (частички стеблей, листьев, ости, стержни колосьев, полова), остатки вредителей, семена дикорастущих растений (сорняков). Специально выделяется еще Вредная примесь, которая представляет собой опасность для здоровья человека и животных (склероции спорыньи, семена горчака, плевела и других ядовитых растений), а также фузариозное и испорченное зерно от коричневого до черного цвета.

Содержание примесей в зерновой массе строго нормируется стандартом. Если количество примесей превышает ограничительную норму, зерно нельзя использовать по целевому назначению, при продаже такого зерна производятся скидки с массы и взимается плата за очистку. Но даже зерно средней чистоты, в котором содержание примесей не превышает установленных стандартом норм, также следует очищать. Это способствует существенному снижению физиологической активности зерновой массы, так как именно примеси содержат повышенное количество микроорганизмов и имеют, как правило, влажность выше, чем зерно основной культуры.

Таким образом, под Очисткой следует понимать технологическую операцию по удалению из зерновой массы примесей. Очистку свежеубранного зерна начинают еще в комбайне, имеющем ворохоочистительное устройство. При правильных регулировках зерноуборочной техники на чистых, не засоренных полях технологически возможно максимальное удаление из зерновой массы легкой органической примеси (половы, соломистых частиц) и снижение до минимума содержания дробленых, битых зерен. Если же поля засорены, удалить из зерна семена сорняков при уборке не представляется возможным. Для удаления всех видов примесей зерно очищают в зерноочистительных машинах в процессе послеуборочной обработки.

В результате очистки повышается не только качество, но и сохранность зерна основной культуры, а также обеспечивается более высокая его пригодность использования на пищевые, технические, семенные, фуражные цели. При очистке удалению подлежат не только все посторонние компоненты, но и некоторая часть зерна основной культуры, которая не отвечает установленным требованиям к качеству и относится к зерновой или сорной примеси. Это зерна испорченные, поврежденные вредителями, недоразвитые, щуплые, дробленые, раздавленные. К сожалению, при этом не исключены некоторые потери полноценного зерна, которое попадает в отходы.

Очищают зерно и семена, разделяя исходную зерновую смесь на более однородные части – Фракции, отличающиеся по качеству от исходного продукта и других частей зерновой массы. Чаще всего при очистке зерна выделяют следующие фракции: полноценное продовольственное или семенное зерно (первый сорт); мелкое и щуплое фуражное зерно (второй сорт); крупные и легкие примеси; мелкие отходы.

Процесс разделения зерновой смеси на фракции называют Сепарированием, а используемые для этого машины – сепараторами.

Сепараторы условно можно разделить на простые и сложные. Простые сепараторы своими рабочими органами разделяют зерновую смесь на две фракции по одному определяющему признаку. К таким рабочим органам относят решето (сито), триерный цилиндр, воздушный канал и др. Сложные сепараторы объединяют в одной машине несколько простых сепараторов, разделяющих зерновую смесь по разным признакам на три и более фракции. Рабочий процесс они могут выполнять последовательно, параллельно или комбинированно. Большинство зерноочистительных машин сельскохозяйственного типа являются сложными сепараторами, например, зерноочистительный агрегат ЗАВ.

Исходную зерновую смесь сепарируют по разнообразным геометрическим и физическим признакам и свойствам компонентов смеси. Задача очистки зерна от примесей сводится к выявлению различий в свойствах зерен и примесей и нахождению лучшего технологического приема их разделения. Признаки, которые обеспечивают приемлемый уровень разделения исходной смеси на компоненты или фракции, называют Признаками делимости. К ним относятся аэродинамические свойства (парусность), размеры, плотность, состояние поверхности зерна и примесей.

Процесс сепарирования характеризуется следующими обязательными условиями. Зерновая смесь должна иметь отделимые на данном рабочем органе компоненты. Разделяемая зерновая смесь должна непрерывно разрыхляться и перемешиваться, чтобы зерновой слой, граничащий с поверхностью разделения, например, с решетом, постоянно обновлялся. Это первая подготовительная стадия процесса разделения. На второй, заключительной, стадии происходит отделение этих частиц и удаление их из рабочей зоны, например, зерна с меньшим размером, чем отверстия решета, проваливаются через него, а крупные частицы идут сходом.

Обязательное требование технологически правильного процесса сепарирования заключается в том, что одна из получаемых в результате разделения фракций должна иметь более высокое качество, чем исходная зерновая смесь. Чем выше однородность выделенных при очистке фракций и их чистота, тем выше эффект очистки.

Показателем Технологического эффекта очистки зерна является процентное отношение количества отделимых примесей, содержащихся в отходах, к количеству отделимых примесей, содержащихся в неочищенном зерне. Отделимыми примесями являются такие их виды, которые можно удалить из зерновой массы в потоке воздуха, на решетах и на ячеистых поверхностях (в триерах), то есть при традиционных способах очистки на агрегате ЗАВ. Примеси, которые не удается выделить из исходной зерновой смеси при такой обязательной очистке, считаются трудноотделимыми. Для их удаления из зерна применяются специальные виды очистки.

Минимальный норматив технологической эффективности очистки зерна в воздушно-решетных машинах равен 60 %. Это значит, что не менее 60 % отделимых примесей после очистки должны перейти в отходы. Допустимая норма потерь основного зерна в отходы при первичной очистке не должна превышать 1,5 %.

Этапы и технология очистки зерна и семян.

Вся сложная цепочка технологических операций очистки зерна и семян по своему целевому назначению и применяемым техническим средствам подразделяется на следующие основные этапы: Предварительная очистка свежеубранного зернового вороха, Первичная Очистка, Вторичная Очистка и сортирование.

Предварительная очистка зернового вороха.

Это вспомогательная операция по очистке зерна, ее проводят для создания благоприятных условий при выполнении последующих технологических операций послеуборочной обработки зерна, главным образом, его сушки. Для этого в простейших воздушно-решетных машинах (ворохоочистителях) из зернового вороха выделяют крупные (иногда мелкие) примеси, что повышает сыпучесть зерновой массы и облегчает передвижение ее в зерносушилке. Предварительная очистка вороха повышает его устойчивость к факторам порчи, особенно развитию процесса самосогревания.

Машины предварительной очистки должны выполнять очистку свежеубранного зернового вороха влажностью до 40 % с содержанием сорной примеси до 20 %, в том числе фракции соломистых примесей до 5 %. В процессе очистки должно выделяться не менее 50 % сорной примеси, в том числе практически вся соломистая примесь. В очищенном материале содержание соломистых примесей длиной частиц до 50 мм должно быть не более 0,2 %, а частиц длиной более 50 мм вообще не должно быть. Содержание полноценных зерен в отходах не должно превышать 0,05 % от массы зерна основной культуры в исходном материале. В процессе предварительной очистки зерновой ворох разделяется на две фракции: очищенное зерно и отходы.

Предварительная очистка наиболее эффективна только в том случае, если проводится сразу же при поступлении зерна от комбайна на ток. Задержка с очисткой даже на одну ночь связана с опасностью снижения качества и возникновения процесса самосогревания зерна. Кроме того, при задержке с очисткой происходит быстрое перераспределение влаги между зерном и более влажными примесями, в результате чего зерно становится еще более влажным, то есть происходит ухудшение его качества.

В составе зерноочистительно-сушильных комплексов для послеуборочной обработки зерна операцию по предварительной очистке вороха в настоящее время обычно выполняют стационарные машины ЗД-10.000 производительностью 20 т/ч и машины МПО-50 производительностью 50 т/ч. В этих машинах легкие примеси удаляют воздушным потоком, крупные – сходом с решета. Их серьезным технологическим недостатком является отсутствие подсевного решета, в результате чего мелкие сорные примеси, как правило, более влажные, чем основное зерно, не выделяются и вместе с зерном поступают на сушку, снижая тем самым производительность сушильных агрегатов.

Самопередвижные ворохоочистители ОВП-20А и ОВС-25 лишены этого недостатка. Кроме воздушной очистки они имеют решетные станы, на которых выделяют не только крупные, но и мелкие примеси. Воздушно-очистительная часть состоит из канала первой аспирации для удаления легких примесей перед поступлением вороха на решетные станы и воздуховоды второй аспирации для отвеивания легких компонентов после решетной сепарации.

Предварительная очистка зернового вороха обязательна при его высокой влажности и засоренности. Она обычно проводится в северо-западных регионах перед сушкой зерна. В хозяйствах южной зоны, где зерновая масса ранних зерновых культур в период уборки имеет влажность в пределах критической и невысокую засоренность, послеуборочную обработку зерна начинают с первичной очистки.

Первичная очистка зерна и технология ее проведения.

Эта операция заключается в том, чтобы из зерновой массы выделить возможно большее количество крупных, мелких и легких примесей при минимальных потерях основного зерна. Материал сепарируют по ширине, толщине и аэродинамическим свойствам в воздушно-решетных машинах, а также по длине – в триерах. Зерно после обработки должно соответствовать по чистоте требованиям стандартов. Зерновая масса, поступающая на первичную очистку, должна иметь влажность не выше 18 % и содержать сорной примеси не более 8 %.

Исходный материал, то есть неочищенная зерновая масса, делится при первичной очистке на четыре фракции: очищенное зерно, фуражное зерно (мелкие и щуплые зерна основной культуры), крупные и легкие примеси и мелкие отходы. Даже при самой тщательной регулировке рабочих органов машины не удается избежать потерь основного зерна, которое попадает в отходы. Допустимые суммарные потери основного зерна при очистке во все фракции отхода не должны превышать 1,5 % от массы зерна основной культуры в исходном материале. После первичной очистки в зерновой массе содержание сорной примеси не должно превышать 3 %. Если сравнить предельные нормы содержания сорной примеси в исходном и конечном продукте, несложно подсчитать, что технологическая эффективность выделения крупных, мелких и легких примесей при первичной очистке зерна составляет примерно 60 %.

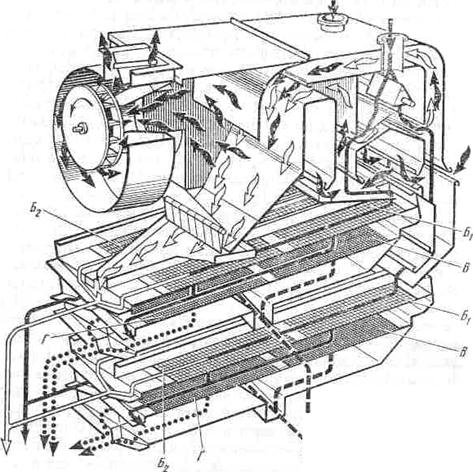

Первичную очистку зерна в настоящее время проводят в стационарных воздушно-решетных машинах ЗАВ-10, ЗВС-20, ЗВС-20А. Технологическая схема работы зерноочистительной машины ЗВС-20 производительностью 20 т/ч приведена на рисунке 2.1. Машина имеет два параллельно работающих решетных стана. До поступления на решетные станы из зерновой массы в аспирационных каналах удаляются легкие примеси и пыль.

Разделение зерновой смеси на легкую и тяжелую фракции в Потоке воздуха, движущегося с определенной скоростью, является обычно самой первой технологической операцией при очистке свежеубранного зерна. Основано оно на различиях компонентов Зерновой массы по аэродинамическим свойствам. Нередко эту технологическую операцию называют термином «отвеивание», то есть отделение от зерновой массы легких частиц потоком воздуха.

Основной различительный признак воздушного сепарирования – Скорость витания, или Критическая скорость частиц зерновой смеси. Под этим термином понимают такую скорость воздушного потока, при которой частицы зерновой смеси переходят во взвешенное состояние – витают в воздухе. Если скорость воздуха превышает скорость витания данных частиц, они выносятся за пределы рабочего канала. При невысокой скорости воздуха частицы оседают вниз. Величина скорости витания значительно различается у зерна и многих компонентов примеси, так как они имеют различную плотность и парусность. Так, скорость витания большинства зерен хлебных злаков находится в пределах 8-12 м/с. Из зерновой массы отвеиванием легко выделяют компоненты, имеющие малую скорость витания: полову, частицы соломы, легкие семена, щуплое зерно и пыль. Для этого в рабочем канале устанавливают скорость воздушного потока, близкую к скорости витания обрабатываемого зерна. Разные скорости витания компонентов смеси являются критерием возможности их разделения. Чем больше эти различия, тем лучше может быть разделена смесь.

![]() Легкие примеси

Легкие примеси

![]() Исходная смесь и

Исходная смесь и

зерно первого

сорта

![]() Крупные лримееи

Крупные лримееи

![]() Мелкие примеси

Мелкие примеси

![]() Фуражное зерно

Фуражное зерно

(второй сорт)

![]() Воздушный поток

Воздушный поток

Рис. 2.1. Технологическая схема воздушно-решетной

зерноочистительной машины ЗВС-20

Б1 ‑ приемное решето, Б2 – колосовое решето;

В – подсевное решето, Г ‑ сортировочное решето.

С повышением скорости воздуха возрастает эффективность удаления легких примесей, но одновременно увеличивается и вынос полноценного зерна в легкую фракцию. Критерием подбора скорости воздушного потока является допустимое содержание полноценного зерна в аспирационных относах, содержащих легкие примеси. Для удовлетворительного сортирования необходимо обеспечить подачу воздуха в пределах 700-1100 м3/т.

В сепараторе ЗВС-20 легкие примеси выделяются вместе с крупными примесями. При очистке зерна пшеницы рекомендуется устанавливать скорость воздушного потока 5,5-6,5 м/с.

Зерновую смесь на РеШетах разделяют просеиванием тех ее компонентов, которые имеют меньшие размеры, чем отверстия рабочего органа. Просеивание является механическим способом сепарирования, при помощи которого можно разделить зерновую массу на две фракции по размеру зерен, главным образом, по их ширине и толщине.

Сущность просеивания заключается в том, что частицы, которые по размерам меньше отверстий решета, проваливаются через них и образуют проходовую фракцию, или проход. Крупные зерна, которые не могут пройти через отверстия решета, остаются на нем и образуют сходовую фракцию, или сход. Сход и проход имеют более однородный по размеру состав частиц, но значительно отличаются по качеству между собой и от исходной зерновой массы.

Решета представляют собой плоские стальные листы с выштампованными отверстиями определенной формы и размера. Решето характеризуется двумя основными параметрами: рабочим размером отверстий и показателем живого сечения. Процентное отношение суммы всех отверстий решета к общей его полезной поверхности называют Живым сечением решета. Чем больше живое сечение, тем лучше обеспечиваются возможности для просеивания и выше производительность решет.

Рабочим размером круглого отверстия является его диаметр, для треугольного – сторона правильного треугольника. У решет с прямоугольным отверстием рабочим размером является его ширина. Длина таких отверстий делается с большим запасом и не является параметром, по которому происходит сепарирование. Она должна быть такой, чтобы не препятствовать разделению по толщине даже самых длинных зерен. С увеличением длины продолговатых прямоугольных отверстий увеличивается живое сечение и производительность решет. Длина продолговатых отверстий чаще всего составляет 20 мм.

Равномерную скорость движения зерна по решету и его достаточно хорошее перемешивание можно обеспечить, если придать решету возвратно-поступательное движение определенной частоты и амплитуды вдоль направления движения зерновой массы. При этом решето должно иметь регулируемый наклон для обеспечения заданной скорости движения зерновой массы разного исходного качества.

Большое влияние на результат сепарирования оказывает своевременная очистка отверстий решет. Во время работы отверстия решет забиваются частицами сходовой фракции зерновой смеси, и, если их не очищать, фактическая рабочая площадь живого сечения решета уменьшится настолько, что разделение смеси практически полностью прекратится. Поэтому устройство для очистки решет является обязательным элементом воздушно-решетных зерноочистительных машин. Для очистки применяют щетки, ударники, ролики и другие приспособления.

В воздушно-решетной зерноочистительной машине ЗВС-20 и других машинах отечественного производства первичная очистка зерна проводится по технологической схеме, когда решета работают в два яруса (рис. 2.1). От правильности подбора решет зависит качество и производительность очистки.

Фракционное (приемное) решето Б1 Первым воспринимает поток зерна, поступающего на очистку. Его подбирают так, чтобы разделить весь поток зерна на две примерно одинаковые части, при этом сходом с решета идет крупное зерно и крупные примеси, а проходом через отверстия решета относительно мелкое зерно и все мелкие примеси. Это решето не дает ни очищенного зерна, ни фракции удаляемой примеси. Технологический эффект от сепарирования на решете Б1 Заключается в том, что оно разделяет зерновую массу на крупную (50 %) и мелкую (50 %) фракции и облегчает последующее выделение как крупных, так и мелких примесей. Решето Б1 Должно быть полностью покрыто зерном. Однако слой зерна должен быть таким, чтобы все мелкие примеси успели выделиться через отверстия решета. Если через решето проходит значительно больше половины зерна или в проход попадают крупные примеси, значит, решето слишком велико для такого зерна и его необходимо заменить на более мелкое.

Колосовое решето Б2 Состыковано в одной плоскости с решетом Б1 И принимает от него крупное зерно и крупные примеси. Размер его отверстий подбирают так, чтобы все зерно могло быть выделено проходом, а крупные примеси, включая колосья, сходом с решета выделяются в отдельную фракцию. Чтобы крупные зерна основной культуры не падали в отходы, площадь поверхности решета Б2 Должна быть покрыта зерном лишь на 60-80 % его длины. Его размер должен быть несколько больше, чем у приемного решета. Если сходом с колосового решета вместе с крупными примесями идет некоторое количество зерна, необходимо использовать решето с отверстиями большего размера. Если в проход поступает часть крупной примеси, то уменьшают размер отверстий этого решета.

Подсевное решето В Является первым решетом нижнего яруса и самым мелким по размеру. Оно воспринимает половину потока зерна, поступающего в машину и прошедшего проходом через отверстия фракционного решета Б1. На подсевном решете необходимо выделить проходом через отверстия возможно большую часть мелких примесей и песка, но без зерен основной культуры. Средние и мелкие семена основной культуры направляются сходом по решету В на смежное сортировочное решето Г. Если через подсевное решето будут проваливаться зерна основной культуры, то его следует заменить на решето с меньшим размером отверстий, и наоборот, если часть мелких примесей останется на решете, подбирают решето с большими отверстиями..

Сортировочное решето Г имеет несколько больший размер, чем подсевное решето В. Это обеспечивает выделение на нем проходом через отверстия мелких и щуплых зерен основной культуры, а сходом – очищенного зерна. Таким образом, чистое зерно выделяется проходом через отверстия решета Б2 и сходом с решета Г. Оба эти потока очищенного зерна объединяются вместе при выходе из зерноочистительной машины. Решето Г сортирует зерно на две фракции: І сорт (продовольственное зерно) и ІІ сорт (фуражное зерно). Размеры сортировочного решета следует уменьшить, если через него проходят полноценные зерна. Если же сходом с него мелкие и щуплые зерна попадают в зерно 1 сорта, то подбирают более крупное решето.

На основании научного и производственного опыта для сепарирования зерновой массы различных культур определены оптимальные наборы решет по форме и размеру отверстий. Таблицы наборов решет приводятся в техническом паспорте на каждую машину. Учитывая, что средний размер зерен одной культуры и сорта изменяется в широких пределах в зависимости от района выращивания и других факторов, рекомендации по подбору решет приводятся с определенным диапазоном размеров рабочих отверстий. Поэтому для обеспечения наибольшего эффекта сепарирования каждый раз необходимо подбирать решета применительно к особенностям данной партии зерна. В производственных условиях это достигается проведением пробной очистки конкретной зерновой смеси.

Для обеспечения сбалансированности пропускной способности решет следует учитывать, что производительность решет с продолговатыми отверстиями выше, чем решет с круглыми отверстиями. Следовательно, предпочтительнее использовать решета с продолговатыми отверстиями. Однако решета с круглыми отверстиями имеют некоторое преимущество по качеству сепарирования. При использовании их как решета Б2 обеспечивается более тщательное выделение сходом грубых примесей продолговатой формы. Подсевные решета с круглыми отверстиями лучше выделяют половинки зерен.

Если позволяет технологическая схема очистки зерна, целесообразно в одну машину устанавливать решета только с продолговатыми или только с круглыми отверстиями. Это обусловлено тем, что оптимальная частота колебаний решет с прямоугольными и с круглыми отверстиями неодинакова. При последовательной работе двух воздушно-решетных зерноочистительных машин целесообразно в одной из них использовать решета только с продолговатыми отверстиями, а в другой – с круглыми.

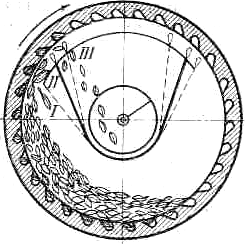

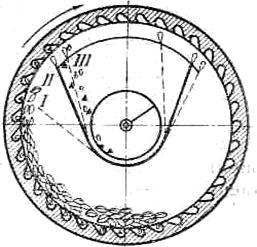

При проведении первичной очистки зерна в воздушно-решетных зерноочистительных машинах не всегда удается выделить из зерновой массы длинные и короткие примеси. С этой целью применяют Триерование – разделение зерновой смеси по длине частиц в триерах, имеющих рабочие органы с ячеистой поверхностью. С помощью триера можно разделить зерновую смесь на фракции с разной длиной зерна даже при условии, что все остальные размеры зерен одинаковые.

В зерноочистительных машинах сельскохозяйственного типа используют цилиндрические триеры с ячеистой поверхностью внутренней стороны цилиндра. Рабочий элемент триера – ячейка. Ячейки штампуют на стальных листах в виде полусферы или кармана с максимально возможной густотой размещения.

При поступлении зерновой смеси во вращающийся цилиндр триера короткие частицы, длина которых меньше диаметра ячеек, западают в них и увлекаются вверх. При достижении определенного угла поворота цилиндра частицы выпадают из ячеек в специальный лоток, по которому затем выводятся из триера. Длинные зерна не умещаются в ячейки, скользят по внутренней поверхности цилиндра и сходом выводятся из триера.

Триеры, применяемые для очистки зерна пшеницы и ржи от коротких примесей (куколя, гречишки) и битых зерен, называют Куколеотборниками. Диаметр ячеек таких триеров составляет 3-5 мм. Выделенные короткие примеси попадают во фракцию прохода через лоток триера, а сходом по триеру идет уже очищенное зерно.

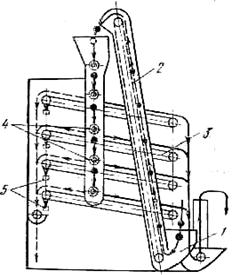

При очистке зерна пшеницы и ржи от длинных примесей (овсюга, овса) применяют Овсюгоотборники с рабочим размером ячей

8-11 мм, а для отбора ячменя – с диаметром ячей 7-9 мм. Крупные ячейки триера-овсюгоотборника захватывают зерна пшеницы или ржи и образуют фракцию прохода, состоящую из основного зерна, а сходом по цилиндру триера идут более длинные зерна овса, овсюга и ячменя. Схема работы триеров показана на рис. 2.2.

А Б

Рис. 2.2. Схема работы триеров для удаления:

а – длинных; б – коротких примесей.

Толщина зернового слоя в триерном цилиндре зависит от выполняемой технологической операции по удалению длинных или коротких примесей. При работе триера-овсюгоотборника по выделению из зерновой смеси длинных примесей (овса, овсюга) подача должна быть такой, чтобы по всей длине цилиндра имелся достаточный слой зерна (подушка). Для этого в конце цилиндра устанавливают подпорное кольцо (диафрагму). При ее отсутствии в последней трети цилиндра, как правило, значительно уменьшается количество зерновой смеси, и в лоток начинают попадать длинные зерна. Если же подача зерновой смеси будет больше оптимальной, то часть полноценного зерна будет уходить вместе с длинными примесями.

При выделении коротких примесей слой зерна в цилиндре должен быть более тонким, чтобы ячеистая поверхность триера смогла из зерновой массы возможно полнее выбрать короткие примеси. При перегрузке триера значительная часть коротких примесей останется в основном зерне, а при недостаточной подаче часть основного зерна будет попадать в лоток вместе с короткими примесями. Загрузку зерна в триерные цилиндры регулируют заслонками питающих устройств.

Правильная установка приемных лотков триерных цилиндров – это также одна из основных регулировок качества их работы. Только определенное (среднее) положение лотка, которое различно для каждого конкретного случая, может обеспечить оптимальный технологический эффект сепарирования. Это положение лотка определяется многими факторами, в том числе размером и формой ячей триера, скоростью его вращения, особенностями зерна и примесей по размерам, форме, характеру поверхности, влажности и другим показателям, которые влияют на сыпучесть зерновой массы, ее разрыхленность и интенсивность перемешивания.

Частота вращения серийных триерных цилиндров диаметром 600 мм при обработке большинства зерновых культур – 40-45 оборотов в минуту, при сепарировании мелкосемянных культур и зерна риса – 30-40 оборотов в минуту.

В составе технологических линий очистки зерна и семян триеры применяют в виде блоков из нескольких цилиндров. Это позволяет увеличить производительность и одновременно производить очистку от коротких и длинных примесей. Например, в серийном триерном блоке ЗАВ‑10.90.000 имеется 4 цилиндра, установленных на одной раме в два ряда и в два яруса. В верхних цилиндрах проводят очистку зерновой массы от длинных примесей, далее зерно поступает в нижние цилиндры, где происходит его очистка от коротких примесей.

Лучшим стационарным зерноочистительным агрегатом для первичной очистки зерна в хозяйствах в настоящее время является ЗАВ. Например, ЗАВ-40 имеет паспортную производительность 40 т/ч (по зерну пшеницы). Он состоит из двух параллельных технологических линий, каждая из которых включает высокопроизводительную машину первичной очистки ЗВС-20, триерный блок и центробежно-пневматический сепаратор. Агрегат может одновременно обрабатывать две различные партии зерна. Для этого приемный бункер необходимо разделить перегородкой на две секции. Установленный комплект оборудования позволяет организовать шесть технологических схем очистки зерна. В основном варианте с использованием всех зерноочистительных устройств технологический процесс включает следующие операции. На зерноочистительной машине ЗВС-20 из зерновой массы удаляют легкие, мелкие и крупные примеси, которые поступают в секцию отходов. Проходом через сортировочное решето формируется фуражная фракция, которая самотеком поступает в отдельный бункер. Затем очищенное зерно подается промежуточным шнеком и норией в центробежно-пневматический сепаратор, который разделяет его на две или три фракции. Самая легкая фракция направляется в бункер фуража, самая тяжелая – в бункер очищенного зерна, и промежуточная – на доработку в триерный блок (при очистке семян). При обработке продовольственного зерна, если не требуется очистка от овсюга, сепаратор настраивают на разделение зерновой массы на две фракции. В этом случае фракция основного зерна направляется в бункер чистого зерна, минуя триеры, а вторая фракция поступает в бункер фуражного зерна.

Вторичная очистка зерна и семян.

Машины вторичной очистки применяют в основном для обработки зерна семенного назначения, прошедшего первичную очистку. На этих машинах можно за один пропуск довести семена по чистоте до норм I и II классов посевного стандарта, если отсутствуют трудноотделимые примеси, для выделения которых необходимы специальные машины.

Вторичную очистку семян проводят в сложных воздушно-решетных машинах с разделением зерновой массы на четыре фракции: семена, зерно II сорта, аспирационные отходы и крупные примеси, мелкие примеси. Потери семян основной культуры во все фракции примесей не должны превышать 1 % и попадание полноценных семян во II сорт не более 3 % от массы семян основной культуры в исходном материале. Общее дробление семян допускается в пределах до 1 %. Для выдерживания установленных нормативов потерь зерновая масса для вторичной очистки должен иметь влажность не выше 18 %, содержать примесей всего до 8 %, в том числе сорной до 3 %.

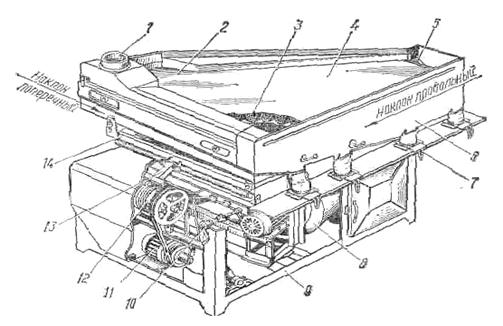

Для вторичной очистки используют стационарные машины СВУ-5, СВУ-5А, СВУ-10. Их устанавливают в составе семяочистительных приставок СП-10, СП-10А, а также в поточных линиях семяобрабатывающих предприятий. Эти машины могут работать по нескольким технологическим схемам. Они имеют два решетных стана, верхний с проходными (1-й ярус) и сортировочными (2-й ярус) решетами и нижний с подсевными (3-й ярус) решетами, что позволяет выделять больше полноценных семян, чем при первичной очистке зерна. Такая схема работы в три яруса дает возможность расширить площадь подсевных и сортировочных решет, улучшить качество выделения мелких примесей, а также мелкого и щуплого зерна основной культуры. Также для вторичной очистки в условиях сельскохозяйственных предприятий широко применяются машины фирмы «Петкус» и СМ-4.

Специальные способы очистки зерна и семян.

Некоторые примеси, относящиеся к трудноотделимым, не представляется возможным эффективно выделить при помощи воздушно-решетных зерноочистительных машин и триеров. Обычно эти компоненты зерновой массы мало отличаются от семян основной культуры по размерам и аэродинамическим свойствам. В первую очередь это проросшие, недоразвитые, голые (у пленчатых культур) семена основной культуры, фузариозные и головневые зерна, семена некоторых видов сорняков и др. Тем не менее, у них имеются специфические признаки, по которым такие компоненты отличаются от полноценного зерна основной культуры. На этих различиях и основаны специальные способы очистки.

Пневмовибрационное сепарирование зерна.

Наиболее существеным признаком делимости зерновых смесей с трудноотделимыми компонентами является различие Плотности эндосперма у этих семян. Для их выделения используют пневматические Сортировальные столы (рис. 2.3).

По плотности компоненты зерновой массы разделяют на деке 4, представляющей собой раму, обтянутую решетным полотном (сеткой 2), у которой регулируется наклон в продольном и поперечном направлениях. Снизу через решетку подается воздушный поток, скорость которого регулируется заслонкой на патрубке вентилятора 8. С помощью электродвигателя 11, вибратора 12 и шатуна 13 дека получает колебательные движения, регулируемые по частоте и амплитуде. Регулировкой по этим параметрам обеспечивают заполнение площади поверхности деки ровным слоем зерна небольшой высоты через загрузочное окно 1.

Под действием колебаний и воздушного потока зерновая масса приводится в состояние кипящего (псевдоожиженного) слоя. При этом она расслаивается. Семена с меньшей плотностью как бы всплывают на поверхность слоя, а более плотные и тяжелые опускаются вниз и приходят в соприкосновение с решеткой. Нижний слой семян в результате сцепления с декой (сил трения) и силы инерции перемещается в направлении колебаний деки. Верхний слой легких зерен, не имеющий сцепления с декой, под действием силы тяжести стекает в сторону опущенного края деки. Таким образом, сход с деки более плотных и менее плотных зерен происходит в разных местах. Промежуточная по плотности фракция семян, занимающая среднее положение между верхним и нижним слоями, имеет свое место схода с деки.

Рис. 2.3. Пневматический сортировальный стол ПСС-2,5

При использовании пневмосортировального стола можно получить любое число фракций с разной плотностью семян. При выделении, например, плодов дикой редьки из пшеницы границу раздела схода фракций устанавливают так, чтобы при максимальном выходе основной продукции остаточное количество примеси в ней не превышало нормативов стандарта на посевные качества семян.

Пневмосортировальный стол – машина наиболее тонкой регулировки сепарирования. Качество работы и производительность машины зависят от частоты колебаний деки, скорости воздушного потока, амплитуды колебаний, продольного и поперечного углов наклона деки, правильности установки делителей на разгрузочной кромке деки. Наилучшие условия работы обеспечиваются при максимально возможной частоте колебаний деки (400-550 в минуту). При недостаточной частоте колебаний деки масса семян толстым слоем стекает к опущенному ее краю, а в случае превышения частоты колебаний – устремляется к месту схода тяжелой фракции, вдоль деки и вверх.

Увеличение продольного угла наклона деки уменьшает скорость перемещения материала к кромке схода тяжелой фракции, а малый угол наклона ее увеличивает. У пневмосортировального стола

ПСС-2,5 примерный диапазон продольного угла наклона деки при очистке пшеницы 5-6,5°, а мелкосемянных культур 1,5-5°.

Увеличение поперечного угла наклона деки вызывает ускоренный сход легкой фракции и вместе с ней части полноценного зерна и наоборот. При обработке зерна пшеницы поперечный угол наклона деки 1-2°, для мелкосемянных культур 0,5-3°. Амплитуда колебаний деки 4-6 мм для пшеницы и 2-5 мм при очистке мелкосемянных культур.

Скорость воздушного потока регулируют так, чтобы при оптимальной толщине слоя зерна (45-60 мм для крупносемянных и 25-30 мм для мелкосемяиных культур) на деке вблизи загрузочного лотка оно равномерно распределялось по деке и находилось в состоянии слегка кипящего слоя. В этом случае всплывает легкая фракция, а тяжелая фракция скользит по сетке. Качество работы корректируют на основе анализа контрольных проб по выходам рассортированной продукции.

Сепарирование зерна и семян по форме и состоянию

поверхности.

Зерновую смесь на фракции можно разделить на основе различия ее компонентов по величине трения частиц о какую-либо поверхность. По разности в коэффициенте трения отделяют не только примеси, но и неполноценные семена данной культуры. Возможно также разделение на фракции полноценных семян с учетом их различий по форме.

Сепарирование зерновой массы проводят на подвижной или неподвижной наклонной поверхности, изготовленной из материалов с различными фрикционными свойствами. Простейшим рабочим органом является Винтовая горка (змейка) для разделения округлых и плоских или продолговатых семян, например, горохо-овсяной и вико-пшеничной смесей. При скатывании по наклонной винтовой плоскости семена вики и гороха приобретают большую скорость и инерцию, чем скользящие семена овса или пшеницы. Семена образуют смещенные по отношению друг к другу потоки, которые с помощью перегородок улавливают и направляют в разные приемные устройства. Сепарирование на винтовых змейках – обязательная операция в хозяйствах, занимающихся семеноводством вики и гороха.

Семена многих сорных растений отличаются от семян основной культуры по фрикционным свойствам (различии в углах трения). Такие примеси выделяют на Фрикционных сепараторах (полотняных горках). Угол наклона полотняной горки подбирают так, чтобы он превышал угол трения гладких семян и был меньше угла трения шероховатых семян. При этом шероховатые семена увлекаются полотном вверх, а гладкие соскальзывают или скатываются вниз.

Горка хорошо работает, когда на поверхность полотна поступает тонкий слой семян, что определяет ее небольшую производительность. Для обеспечения более эффективного разделения семенной смеси применяют горки из нескольких секций (плоскостей), располагая их одна над другой. Секции могут работать последовательно или параллельно. В первом случае улучшается качество очистки, во втором – увеличивается производительность. Например, свекловичная горка имеет четыре параллельно работающие полотна, имеющие угол наклона 19-28° и линейную скорость 0,5-0,7 м/с. Очищенные семена со всех полотен поступают в одно приемное устройство (рис. 2.4).

![]()

![]()

![]() Исходная смесь семян

Исходная смесь семян

![]() Семена с меньшим углом трения

Семена с меньшим углом трения

![]() Семена с большим углом трения

Семена с большим углом трения

Рис. 2.4. Технологическая схема полотняной горки

(фрикционного сепаратора)

1 – приемный бункер; 2 – скребковый транспортер;

3 – полотняные транспортеры; 4 – шнеки; 5 – щетки

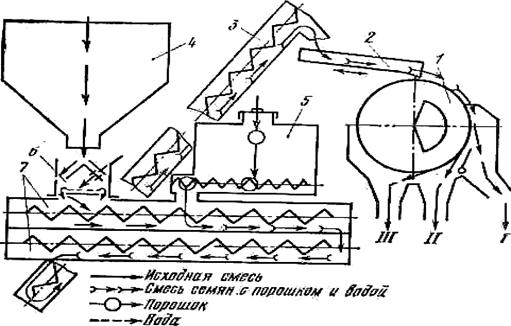

Сепарирование семян в электромагнитных установках.

Семена люцерны, клевера, льна трудно отделить в воздушно-решетных и триерных установках от семян таких злостных сорняков, как повилика, плевел, василек, горчак ползучий, подорожник. Эти семена сорняков успешно выделяют магнитным способом в специальных электромагнитных семяочистительных машинах (рис. 2.5).

Смесь семян предварительно обрабатывают небольшим количеством магнитного порошка, который хорошо прилипает к шероховатой (ворсистой) поверхности семян сорных растений и почти не пристает к гладкой поверхности семян указанных культурных растений. Подготовленную смесь семян и порошка подают на поверхность вращающегося электромагнитного барабана машины, который притягивает и удерживает определенную часть пути только семена с магнитным порошком. Таким образом, с поверхности барабана первыми соскальзывают и выводятся из машины полноценные семена основной культуры, затем промежуточная фракция поврежденных и менее выполненных семян основной культуры и частично семян сорных растений, содержащих на оболочках небольшое количество порошка, и в последнюю очередь семена сорных растений с шероховатой поверхностью. Промежуточную фракцию при необходимости обрабатывают повторно.

Рис. 2.5. Технологическая схема

электромагнитной семяочистительной машины

1 – электромагнитный барабан; 2 – транспортер; 3 – шнек;

4 – приемный бункер; 5 – аппарат дозировки порошка; 6 – увлажнитель;

7 – смесительные шнеки; / — очищенные семена первого сорта;

// — семена второго сорта; /// — отходы.

Применяемый магнитный порошок состоит из смеси, включающей 80 % окиси-закиси железа и 20 % мела. Расход порошка 1-2,5 % от массы семян. Если в составе примеси находятся семена сорных растений, к которым плохо прилипает магнитный порошок (горчак ползучий, подорожник и др.), исходную смесь семян предварительно немного увлажняют и затем смешивают с порошком.

Особенности очистки зерна и семян отдельных культур.

Очистка зерна пшеницы. Зерно пшеницы очищают в сепараторах с применением решет со следующими размерами отверстий: верхних (проходных) Б1 и Б2 с круглыми отверстиями – 5,0-7,0 мм, с продолговатыми – 3,2-4,0 мм; нижних (подсевных и сортировочных) с круглыми – 2,0-2,5 мм, с продолговатыми – 1,7-2,2 мм. Для повышения эффекта очистки, особенно семенного зерна, применяют фракционное сепарирование с использованием подсевных решет с отверстиями размером 2,2 × 20 мм. Сходом с этих решет идет крупное зерно, а проходом – мелкое, которое затем очищают в другом сепараторе с размером отверстий подсевных решет 1,7 × 20 мм. В пневмосепарирующих каналах сепараторов устанавливают скорость воздушного потока 5,5-6,5 м/с. Очистку крупной фракции пшеницы от длинных примесей (овса, овсюга и др.) проводят в триерах с ячеями 8,0-9,0 мм.

Из зерновой массы пшеницы семена дикой редьки выделяют на решетах с треугольными отверстиями с размером сторон

5,0-6,0 мм, в триерах с ячеями 4,5-5,0 мм и на пневмосортировальных столах. При наличии в основном зерне после очистки в сепараторе повышенного содержания мелких семян сорных растений проводят дополнительную обработку в триере-куколеотборнике для выделения коротких примесей. Мелкую фракцию зерна при необходимости также направляют в куколеотборник для выделения семян мелких сорных растений. К мелкой фракции относят зерно, получаемое проходом через решета с отверстиями размером 2 × 20 мм или 2,2 × 20 мм и сходом с решет с отверстиями размером 1,7 × 20 мм. В указанной фракции содержание зерен пшеницы, относимых к основному зерну и зерновой примеси, должно быть не менее 85 % от массы всего зерна вместе с примесями, наличие сорной примеси не более 5 %.

Очистка зерна ржи. В сепараторах устанавливают решета следующих размеров: верхние – с круглыми отверстиями 4,0-6,5 мм, с продолговатыми 3,0-3,5 мм; нижние – с круглыми 2,0-2,5 мм, с продолговатыми 1,5-1,7 мм.

Очистка зерна ячменя. Размеры отверстий решет сепаратора: верхние – круглые 5,0-8,0 мм, продолговатые 3,5-5,0 мм; нижние – круглые 2,5-2,8 мм, продолговатые 2,0-2,4 мм. Для выделения овса, овсюга и других длинных примесей крупную фракцию ячменя, полученную сходом с подсевного сита, обрабатывают в триерах с ячеями диаметром 8,5-11,2 мм, а для выделения коротких примесей (куколь, горошек, битое зерно) мелкую фракцию ячменя обрабатывают в триерах с ячеями диаметром 4,5-7,1 мм. Для более полного выделения из ячменя мешочков головни рекомендуется уменьшить производительность сепараторов, увеличить скорость воздушного потока в пневмосепарирующих каналах до 8 м/с и применить двукратный пропуск зерна через триеры с ячеями диаметром 8,5 мм.

Очистка зерна овса. Скорость воздушного потока в пневмосепарирующих каналах 5-6 м/с Размеры отверстий решет сепаратора: верхние – круглые 5,5-6,0 мм, продолговатые 2,6-3,0 мм; нижние – круглые 2,0-2,5 мм, продолговатые 1,7-2,0 мм. Для очистки от длинных примесей, главным образом овсюга, используют триеры с ячеями диаметром 14-16 мм, а от коротких примесей – с ячеями диаметром

8,0-9,5 мм.

Очистка зерна кукурузы. Скорость воздушного потока в пневмосепарирующих каналах 8-9 м/с Размеры отверстий решет сепаратора: верхние – круглые 9,0-10,0 мм, продолговатые 6,0-8,0 мм; нижние – круглые 5,0-6,0 мм, продолговатые 3,0-4,0 мм.

Очистка зерна проса. Скорость воздушного потока в пневмосепарирующих каналах 4,5-5,5 м/с Размеры отверстий решет сепаратора: верхние – круглые 3,0-4,0 мм, продолговатые 2,0-2,2 мм; нижние – круглые 1,8-2,0 мм, продолговатые 1,3-1,5 мм.

Очистка зерна риса. Размеры отверстий решет сепаратора: верхние – круглые 5,5-6,0 мм, продолговатые 3,0-3,5 мм; нижние – круглые 2,5-3,0 мм, продолговатые 2,0-2,5 мм.

Очистка зерна гречихи. Скорость воздушного потока в пневмосепарирующих каналах 4,5-5,5 м/с Размеры отверстий решет сепаратора: верхние – круглые 5,0-6,5 мм, продолговатые 3,0-4,0 мм; нижние – круглые 2,5-3,5 мм, Треугольные (сортировочные) 5,0-6,0 мм.

Очистка семян гороха. Скорость воздушного потока в пневмосепарирующих каналах 8-12 м/с Размеры отверстий решет сепаратора: верхние – круглые 8,0-9,0 мм, продолговатые 6,0-7,0 мм; нижние – круглые 3,5-5,0 мм, продолговатые 2,4-4,0 мм. Для извлечения щуплых и поврежденных вредителями (гороховой зерновкой) семян гороха целесообразно применять пневмосортировальные столы и пневмосепараторы.

Очистка семян подсолнечника. Скорость воздушного потока в пневмосепарирующих каналах 4,5-5,5 м/с. Размеры отверстий решет сепаратора: верхние – круглые 8,0-10,0 мм, продолговатые

4,0-5,5 мм; нижние – круглые 2,5-3,5 мм, продолговатые 2,0-2,4 мм.

Очистка семян рапса и горчицы. Размеры отверстий решет сепаратора: верхние – круглые 2,0-2,8 мм, продолговатые 1,8-2,0 мм; нижние – круглые 1,3-1,5 мм, продолговатые 1,1-1,2 мм.

Очистка семян люцерны. Размеры отверстий решет сепаратора: верхние – круглые 1,5-2,0 мм, продолговатые 1,2-1,5 мм; нижние – круглые 1,1-1,3 мм, продолговатые 0,6-0,8 мм. Обязательно проводится очистка на электромагнитных машинах для удаления семян повилики и подорожника.

Очистка семян эспарцета. Размеры отверстий решет сепаратора: верхние – круглые 5,0-6,0 мм, продолговатые 4,0-5,0 мм; нижние – круглые 3,0-3,5 мм, продолговатые 2,2-2,4 мм.

Классификация побочных продуктов и зерновых

отходов, получаемых при очистке зерна.

Побочные продукты: зерновая смесь от первичной очистки, содержащая свыше 50, но менее 85 % зерен продовольственных (включая крупяные), кормовых и бобовых культур, относимых по стандарту к основному зерну или зерновой примеси. Побочные продукты используют на кормовые цели, на выработку комбикормов для взрослых жвачных животных.

Отходы:

І категория – зерновые отходы с содержанием зерна свыше 10 до 50 % включительно;

ІІ категория – зерновые отходы с содержанием зерна свыше 2 до 10 %, а также стержни початков кукурузы, кукурузная пленка, лузга гороховая, лузга мягкая овсяная и ячменная, полова;

ІІІ категория – отходы от очистки зерна, содержащие зерна не более 2 %, соломистые частицы, пыль аспирационная.

При наличии в побочном продукте зерновой смеси от первичной обработки, а также в отходах свыше 10 % зерен пшеницы или ржи или свыше 20 % зерен других культур, относимых стандартами на эти культуры к основному зерну, указанные побочные продукты и зерновые отходы подлежат дополнительной обработке с целью извлечения из них основного зерна.

Зерновые отходы І и ІІ категорий используются на кормовые цели. Отходы ІІІ категории (некормовые) подлежат уничтожению и списанию в установленном порядке.

Очень важно при очистке правильно организовать учет выхода зерна продовольственного (І сорт), зерна фуражного (ІІ сорт), побочных продуктов и зерноотходов с целью повышения экономической эффективности зернового хозяйства и предотвращения злоупотреблений.