Ефективність переробки зерна в АПК Полтавщини інтегрує ефективність діяльності всіх зернопереробних підприємств області. Підвищення сумарної ефективності слід очікувати за умов задіяння внутрігосподарських резервів на конкретних підприємствах даної системи, оскільки керованість внутрішньовиробничих факторів обумовлює дієвість виявлених за результатами економічного аналізу резервів підвищення ефективності господарювання.

Суттєві відмінності між різними зернопереробними підприємствами спричинюють певний рівень узагальнення шляхів підвищення ефективності. Характер впливу технік-технологічних, організаційно-економічних та соціально-економічних факторів на ефективність господарської діяльності подібний для всіх підприємств, що дає підстави для узагальнення джерел задіяння резервів.

Основними шляхами задіяння внутрішньовиробничих резервів підвищення ефективності переробки зерна, обумовлено впливом техніко-технологічних факторів є покращення використання існуючих зернопереробних потужностей, а також кількісне і якісне оновлення основних фондів, збільшення частки прогресивного обладнання, підвищення використання виробничих потужностей, методів по визначення ступеня радіоактивного забруднення зерна, застосування нових прогресивних ресурсозберігаючих технологій і способів переробки та збагачення зерна.

Виходячи з викладеного, бачимо, що потрібний комплекс заходів щодо підвищення функціонування переробної сфери. Пріоритетним напрямком розвитку зернопереробних підприємств, ефективнішого використання наявних ресурсів і виробництва високоякісної продукції є підвищення їхнього техніко-технологічного рівня.

Коефіцієнт використання зернопереробних потужностей найбільш яскраво характеризує величину явних резервів, задіяння яких вимагає здійснення комплексу заходів, пов’язаних не лише із впливом техніко-технологічних, але й організаційно та соціально-економічних факторів. Виявлення в результаті аналізу резерви дозволяють відмітити наступні шляхи їх задіяння:

Забезпечення зернопереробних потужностей сировиною шляхом маркетингового дослідження зернового ринку та вибір оптимальних каналів поступлення зерна на переробку і реалізації продукції зернопереробки, створення виробничих запасів зерна в обсягах, що забезпечують безперебійне завантаження виробничих потужностей і мінімальні витрати на їх зберігання;

Впровадження прогресивних форм організації виробництва та підвищення рівня управління та ін.

Для ефективного використання зернопереробних потужностей необхідно застосовувати раціональні технологічні схеми підготовки сировини, подрібнення, сортування, змішування, гранулювання. На підприємствах борошномельного виробництва важливого значення набуває регулярне зняття балансів розмелення, що дозволяє виявляти і корегувати розподіл продуктів за технологічними системами, режимами подрібнення та іншими технологічними параметрами.

Зерно, яке надходить на переробку, характеризується різними властивостями і якісними параметрами, що сформовані під впливом численних факторів (грунтово-кліматичні умови місць вирощування, післязбиральна обробка та умови зберігання, біологічні особливості сировини тощо).

Різноманітні властивості зерна вимагають постійного корегування технологічних параметрів обладнання, оскільки від цього суттєво залежить вихід і якість готової продукції. Наприклад, варіація вологості зерна в межах 0,1 % спричинює зміну виходу борошна вищого ґатунку в межах 0,8 %, першого – 5 %, другого – 1,0 %.

Для забезпечення оптимальних режимів проведення технологічних операцій доцільною є розробка і впровадження автоматизованих систем контролю і управління технологічним процесом, або окремими операціями. Використання таких систем дозволить отримати високий ефект на всіх підприємствах першої групи та частині підприємства другої (міжгосподарські комбікормові заводи), оскільки високий рівень механізації та можливість потокового та безперервного виробництва створюють сприятливі передумови для автоматизації.

Для забезпечення оптимальних режимів проведення технологічних операцій доцільною є розробка і впровадження автоматизованих систем контролю і управління технологічним процесом, або окремими операціями. Використання таких систем дозволить отримати високий ефект на всіх підприємствах першої групи та частині підприємств другої (міжгосподарські комбікормові заводи), оскільки високий рівень механізації та можливість потокового та безперервного виробництва створюють сприятливі передумови для автоматизації.

Забезпечення стійких показників технологічних властивостей зерна, яке надходить на переробку, досягається шляхом здійснення гідротермічної обробки (ГТО). Комплексна дія води і тепла протягом певного часу викликає зміни фізико-хімічних і біохімічних властивостей зерна, що покращує його борошномельні якості. ГТО сприяє зменшенню питомих витрат енергії на подрібнення зерна, знижує його зольність, підвищує білизну борошна, питомий вихід тощо.

Сучасні технологічні лінії малої потужності переважно комплектуються спеціальним обладнанням для ГТО зерна методом холодного кондиціонування (зволожуючі установки, бункери-відволожувачі тощо). При цьому на більшості підприємств використовують прогресивніший метод швидкісного кондиціонування, який завдяки обробці паром в поєднанні з наступним миттям зерна у холодній воді значно скорочує процес відволожування та підвищує вихід борошна вищого ґатунку. Поряд з цим, на більшості млинів і крупорушок, що перебувають на балансі сільськогосподарських підприємств, ця технологічна операція відсутня. Отже, для даної групи підприємств проведення ГТО є значним резервом підвищення технологічної та економічної ефективності. При відсутності коштів для закупівлі нового обладнання, його можна виготовити в умовах і силами підприємства, оскільки технологічно це нескладно.

Поряд із ГТО іншим способом збагачення зерна та забезпечення стійких показників технологічних властивостей є змішування різнорідних за характеристикою окремих партій зерна в одну розмелену суміш. У зв’язку з тим, що при змішуванні партій зерна значення скловидності, зольності, вмісту клейковини підпорядковані закону адитивності, тобто можуть бути визначені розрахунком середньозважених величин, існує можливість бути визначені розрахунком середньозважених величин, існує можливість задавати наперед показники якості вихідної продукції. Формування розмелених партій дозволяє економно використовувати зерно „сильної” пшениці, витрачаючи його в певній пропорції із зерном середньої якості або із зерном „слабкої” пшениці. Це частково дозволяє використовувати зерно зниженої якості при самостійній переробці якого неможливо отримати стандартне борошно. Зокрема, при певних співвідношеннях, які є індивідуальними для кожної пари компонентів, об’ємний вихід хліба перевищує навіть його величину для борошна, отриманого лише із зерна „сильної” пшениці.

Відсутність на даний час необхідних запасів сировини створює перешкоди на шляху відновлення даного способу збагачення зерна. На нашу думку, для створення запасів зерна різної якості та формування з них розмельних партій необхідно розвивати міжрегіональні зв’язки із зерновими регіонами України; максимально використовувати місцевий сировинний потенціал. Цей засіб можна розглядати як значний резерв для всіх груп зернопереробних підприємств щодо зменшення нераціональних витрат зерна високої якості при одночасному забезпеченні харчосмакової промисловості високоякісною сировиною.

Важливими функціями автоматизованих систем, які сприятимуть ефективному використанню основних фондів, є автоматизований контроль за основними технологічними параметрами обладнання. Адекватні дії технологічних служб спрямовані на своєчасне корегування цих параметрів, що сприяє керованості технологічного процесу і, як наслідок, — зменшенню відходів та втрат виробництва.

Ступінь автоматизації залежить від факторів, але визначальним є його масштаб. На високопотужних підприємствах економічний ефект від використання автоматизованих систем контролю і управління швидко компенсує витрати на їх впровадження. Однак, оснащення підприємства сучасним вагодозуючим обладнанням для формування дієвої системи контролю та обліку кількості зерна і зернопродуктів та пошуку шляхів зменшення їх втрат є значним резервом підвищення ефективності для всіх груп зернопереробних підприємств. В основі обліку кількості вихідної продукції повинні бути масові показники, а не об’ємні (з наближеним перерахунком у масові), які використовуються на багатьох підприємствах другої групи.

Значним резервом підвищення економічної ефективності господарювання є розширення асортименту вихідної продукції. Впровадження різних форм комбінування виробництва забезпечує комплексну переробку сировини. Використання відходів борошномельного та круп’яного виробництва як компонентів кормів дає значний економічний ефект завдяки зниженню витрат виробництва, внаслідок розподілу матеріальних витрат на виробництво декількох видів продуктів.

Через недостатній обсяг відходів на зернопереробних підприємствах малої потужності впроваджувати безвідходні технології переробки зерна, як правило, неефективно. На нашу думку, в області доцільно створювати спеціалізовані заводи з переробки відходів основного виробництва поблизу місць концентрацій зернопереробних підприємств.

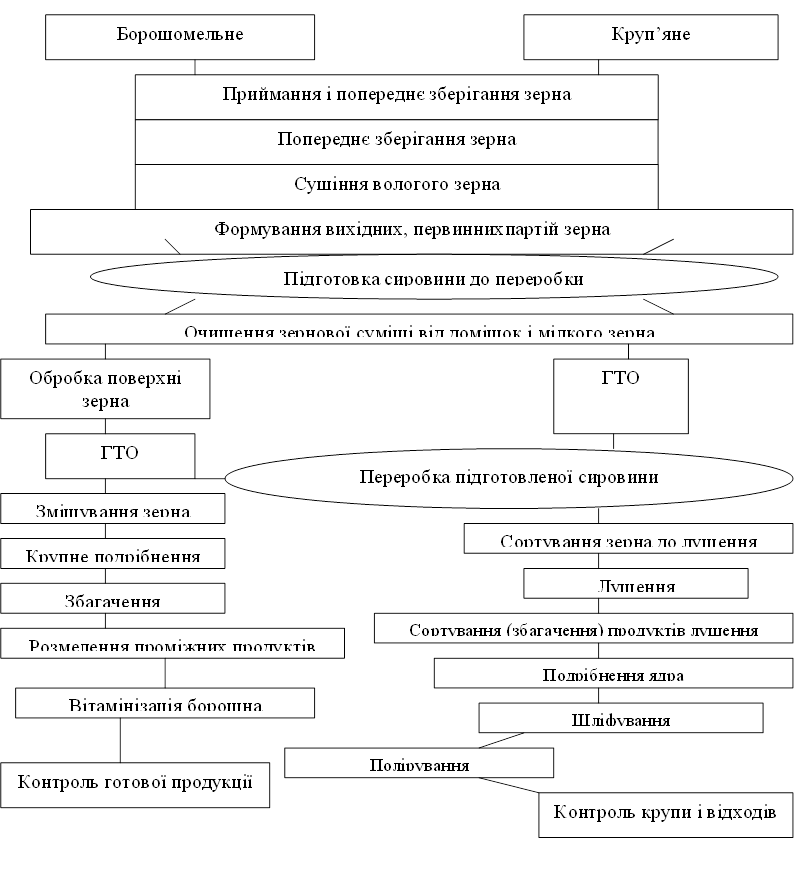

Спільні підготовчі операції борошномельного та круп’яного виробництва (рис. 3.4), а також часткова уніфікація обладнання, яке використовується при цьому, створюють сприятливі умови для поєднання виробництва борошна і круп на одному підприємстві. Затрати на придбання додаткового обладнання будуть економічно доцільними за умов достатнього ресурсного забезпечення виробництва та забезпечення збуту до додаткової продукції.

Впровадження у виробництво досягнень науково-технічного прогресу сприяє підвищенню конкурентноздатності продукції підприємства. Необхідною умовою стратегічного розвитку підприємства є введення в дію прогресивного обладнання шляхом планомірного оновлення основних виробничих фондів. Однак їх надмірне нарощування технічно переоснащує виробництво, ускладнює раціональне використання обладнання та підвищує експлуатаційні витрати. Тому важливо дотримуватись принципу раціональної достатності, тобто певної межі у кількісному і якісному оновленні обладнанні.

Ефективність заходів щодо задіяння техніко-технологічних резервів підвищення ефективності переробки зерна залежить від ресурсного забезпечення виробництва, насамперед зерновою сировиною. Витрати на сировину у структурі собівартості продукції зернопереробки складають найвагомішу частку, що вимагає від підприємств пошуку шляхів зниження цієї статті витрат.

Рис. 3.4. Технологічні операції борошномельного та круп’яного виробництва

У найбільш вигідному становищі стосовно ресурсного забезпечення знаходиться ті підприємства, які перебувають на балансі сільськогосподарського товаровиробників, або входять у різноманітні агропромислові формування та залучені до міжгосподарської кооперації. Основні резерви зниження матеріальних витрат для цих підприємств слід вишукувати стадії виробництва зерна, його транспортування, післязбиральної обробки та зберігання. Для зниження втрат сировини на стадії зберігання доцільним є забезпечення токів системами активного вентилювання для запобігання самозігріванню зерна. Налагоджена система обліку зерна та контроль його кількісних і якісних показників дає підстави для формування розмельних партій зерна та планування завантаженості переробних потужностей на маркетинговий рік.

Для більшості зернопереробних підприємств закупівельна політика повинна ґрунтуватись на маркетингових дослідженнях зернового та продуктового ринків. Варіація цін на зерно протягом року дає можливість підприємству використовувати найбільш привабливу цінову кон’юнктуру на зерновому ринку. Для цього у маркетинговій діяльності підприємства необхідно передбачити розробку плану забезпечення виробництва сировиною на маркетинговий рік, у якому, на основі попереднього аналізу та поточного періоду, визначити оптимальні строки закупівлі зерна. При цьому слід передбачити необхідний асортимент та якісні властивості зерна, можливих постачальників та умови постачання сировини, а також визначити строки надання послуг з переробки давальницької сировини шляхом попереднього укладання угод із власниками зерна.

Важливою складовою маркетингової діяльності підприємства є забезпечення збуту готової продукції, що є основним джерелом надходження коштів для відтворення виробництва. В умовах зростаючої конкуренції для зернопереробних підприємств слід здійснювати наступні заходи:

Рекламне забезпечення збуту продукції;

Підвищення якості продукції зернопереробки шляхом використання прогресивних методів збагачення борошна і круп тощо;

Фасування борошна і круп.

Використання резервів підвищення ефективності переробки зерна, обумовлених впливом соціально-економічних факторів, вимагає здійснення комплексу заходів, спрямованих на підвищення продуктивності праці.

Отже, дієвість соціально-економічних факторів, які в узагальненому вигляді представлені показниками продуктивності праці, слід очікувати за умов комплексного задіяння як техніко-технологічних (збільшення вартості основних фондів за рахунок введення прогресивного обладнання), так і організаційно-економічні (покращення забезпечення виробництва сировиною за рахунок збільшення матеріальних витрат на її закупівлю; розширення масштабів виробництва) факторів. Використання внутрішньовиробничих резервів підвищення ефективності переробки зерна є комплексним завданням, яке вимагає узгоджених заходів щодо одночасного задіяння техніко-технологічних, організаційно — та соціально-економічних складових підвищення ефективності.

Для ефективного використання трудових ресурсів необхідно зменшити неритмічність виробництва, яка є наслідком сезонності завантаження зернопереробних потужностей. Надлишок трудових ресурсів у містах області та відносно висока заробітна плата на підприємствах борошномельно-круп’яної промисловості дозволяє керівникам цих підприємств підвищувати вимоги до примислово-виробничого персоналу, керівників виробничих підрозділів тощо. Доцільно запроваджувати конкурсне працевлаштування з подальшим укладення контракту між працівником і адміністрацією підприємства. Серед заходів підвищення якісного складу працюючих важливого значення набуває підвищення кваліфікації персоналу, пропаганда передового досвіду у питаннях організації виробництва, сучасних досягнень науки і техніки. Дія ефекту масштабу вимагає відповідності між кваліфікацією робітників і характером виконуваних ними робіт. Періодичний аналіз професійного складу робітників та балансу праці дозволяє виявити нестачу чи надлишок трудових ресурсів за тією чи іншою професією (спеціальністю), втрати робочого часу, його непродуктивне використання та вживати відповідні операційні заходи.

Разом з високими вимогами до працівників, адміністрація підприємства повинна створювати сприятливі умови праці шляхом зниження її монотонності, ліквідації важкої фізичної праці, скорочення немеханізованих робіт тощо.

Особливої уваги потребує створення безпечних умов праці, адже шкідливість борошномельно-круп’яного виробництва спричинює професійні захворювання. Тому слід використовувати сучасні пристрої очищення повітря від органічного пилу, забезпечувати працівників розмельних відділень індивідуальними засобами захисту дихальних шляхів тощо.

Таким чином, використання внутрішньовиробничих резервів підвищення ефективності переробки зерна є комплексним завданням, яке вимагає узгоджених заходів щодо одночасного задіяння техніко-технологічних, організаційно — та соціально-економічних складових підвищення ефективності.

Задіяння внутрішньовиробничих резервів, обумовлених впливом техніко-технологічних факторів, здійснюється шляхом кращого використання основних фондів, а також їх кількісного і якісного оновлення.

Для підвищення коефіцієнта використання зернопереробних потужностей необхідно забезпечити високий технічний рівень обладнання, шляхом кваліфікованого догляду за ним, а також створити організаційно-економічні умови безперебійного постачання сировини, впроваджувати прогресивні форми організації виробництва тощо.

Висока технологічна ефективність виробництва вимагає оптимальних режимів проведення технологічних операцій, що досягається шляхом контролю технологічних параметрів виробництва через зняття балансів розмелення із своєчасним корегуванням розподілу продуктів за технологічними системами. На високопотужних підприємствах доцільно використовувати автоматизовані системи контролю і управління технологічних процесом, що дозволить змінювати технологічні режими роботи обладнання стосовно різних властивостей та якісних показників сировини, а також здійснювати автоматизований контроль за основними технологічними параметрами машин.

Якщо переваги у автоматизації мають лише високопотужні виробництва, то забезпечення стійких показників технологічних властивостей зерна є значним резервом підвищення ефективності у всіх зернопереробних підприємствах. Для цього необхідно використовувати такі прогресивні способи збагачення зерна як гідротермічна обробка та формування розмелених партій зерна із наперед заданими показниками якості вихідної продукції.

Контроль та облік кількості зерна та зернопродуктів повинен забезпечуватись сучасним вагодозуючим обладнанням. З метою ефективного використання відходів основного виробництва доцільно розширювати асортимент вихідної продукції за рахунок виробництва комбікормів, кормових сумішей тощо.

Спільні підготовчі операції борошномельного та круп’яного виробництва, а також часткова уніфікація обладнання, яке використовується при цьому, створюють сприятливі умови для ефективного розширення асортименту продукції зернопереробки.

Для покращення забезпечення потужностей сировиною на високопотужних підприємствах необхідно розробляти план оптимального постачання зерна на маркетинговий рік. Важливого значення набувають маркетингові дослідження ринків збуту продукції зернопереробки.

В умовах зростаючої конкуренції, кращому збуту продукції сприятиме підвищення її якості, фасування рекламна підтримка тощо.

Для задіяння соціально-економічних складових підвищення ефективності виробництва основним завданням є забезпечення сприятливих умов для підвищення продуктивності праці. Поряд із високими вимогами до промислово-виробничого персоналу необхідно створювати безпечні умови виробництва.