1.1 Определяем фактическую требуемую мощность электродвигателя Рэ;

Рэ=![]()

где : ![]() — Коэффициент полезного действия редуктора. Который выбирается по таблице ( приложение )

— Коэффициент полезного действия редуктора. Который выбирается по таблице ( приложение )

![]() — расчётная требуемая мощность

— расчётная требуемая мощность

![]() — фактическая требуемая мощность

— фактическая требуемая мощность

Рэ=5/0,97=5,15кВт

1.2 Выбираем электродвигатель из таблицы 2 (приложение) с номинальной мощностью равной и больше фактически рассчитанной Рэ= 5,15 кВт

Рн= 5,5 кВт — мощность электродвигателя 4А 132М8У3.

![]() =750

=750 ![]() — синхронная частота вращения

— синхронная частота вращения

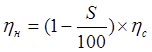

S=5,8% — коэффициент скольжения

![]()

1.3 Определяем придаточное число редуктора по формуле

U= 8,4(Мин-1)

8,4(Мин-1)

Принимаем из ряда стандартных значений передаточных чисел редуктора: 1,00;1,12;1,25;1,4;1,6;1,8;2,00;2,24;2,5;2,8;3,15;3,55;4,00;4,5;5,00;5,6;6,30;7,10;8,00;9,00;10,0;11,2;12,5;14,0;16,0;18,0…

U=8

1.4 Определяем число оборотов на ведущем ![]() и ведомом

и ведомом ![]() валах передачи

валах передачи

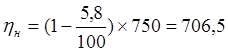

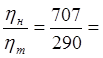

![]() =707

=707 ![]()

![]() =

=![]() =707/8=88

=707/8=88 ![]()

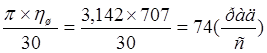

Тогда угловая скорость ω1 ведущего вала будет равна

ω1=

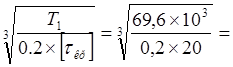

Вращающий момент на шестерне зубчатом колесе определяем по формуле

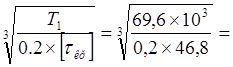

T1= (Pэ/ω1)=5,15*103/74=69,6 (Н![]() )

)

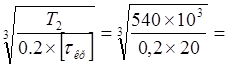

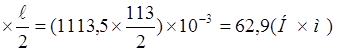

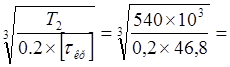

А на зубчатом колесе Т2=Т1 ![]() 540 (Н

540 (Н![]() )

)

1.5 Выбираем материалы для зубчатых колёс по таблице 4(приложение )

Принимаем для шестерни – сталь 45, термическая обработка – улучшение

![]() н

н![]() — предел прочности,

— предел прочности,

![]() н

н![]() — предел текучести,

— предел текучести,

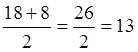

НВ 235…262 – твёрдость материала,

НВср= (235+262)/2=248,5

Для колеса принимаем сталь 45, термическая обработка – нормализация

![]() н

н![]() ,

, ![]() н

н![]() ,

,

НВ 179…207 ,

НВср= (179+207)/2=193

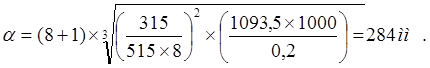

1.6 Определяем межосевое расстояние ![]() .

.

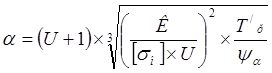

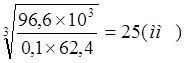

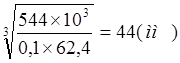

Из условия контактной прочности зубьев колёс:

Где К=315 – числовой коэффициент для прямозубой передачи;

![]() — допускаемое контактное напряжение

— допускаемое контактное напряжение

Т/р — расчётный момент

Т/р= Т2![]()

KНД=1,3…1,4- коэффициент учитывающие класс нагрузки;

KН=1,5…1,7 – коэффициент возможной перегрузки;

Т/р=![]() (Н

(Н![]() )

)

![]() =0,2;0,25;0,315;04- коэффициент ширины зубчатого колеса для редукторов общего назначения и не большой мощности.

=0,2;0,25;0,315;04- коэффициент ширины зубчатого колеса для редукторов общего назначения и не большой мощности.

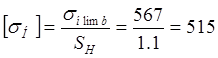

Допускаемое контактное напряжение определяется по формуле

![]() =567 Н/мм2

=567 Н/мм2

Тогда при запасе прочности SH=1.1

Н/мм2

Н/мм2

Следовательно

Принимаем ближайшее значение межосевого расстояния из ряда стандартных значений параметров передач: 15,20,28,32,36,40,45,50,56,63.71,80,90,100,112,125,140,160,180.200.224.250,280,315,

355400 … мм.

![]() Мм.

Мм.

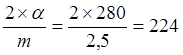

1.7 Определяем геометрические размеры зубчатых колёс:

— ширина колеса, при ![]() =0,2

=0,2

![]() =280

=280![]() Мм,

Мм,

— ширина шестерни

![]()

1.8 Определяем модуль зубчатой передачи

![]() =(0,01…0,02)

=(0,01…0,02)![]() 280=2,8…5,6 мм

280=2,8…5,6 мм

Из ряда стандартных значений модуля: 1,25; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,3; 8,0; 10 … мм.

Принимаем m=2,5 мм.

1.9 Определим число зубьев:

— суммарное шестерни и колеса

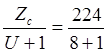

Zc=Z1+Z2=

— шестерни

Z1= =24,88

=24,88![]()

— колеса

Z2=Zc-Z1=224-25=199

1.10 Принимаем следующие значения параметров:

![]()

Определяем диаметры: делительный dw, выступов dα, и впадин df.

— шестерни

dw1= Z1![]()

dα1= dw1+2![]()

df1= dw1-2,5![]()

— колеса

dw2= Z2![]()

dα2= dw2+2![]()

df2= dw2-2,5![]()

Эскизная компоновка редуктора

Эскизная компоновка выполняется с целью определения расстояний между опорами и положения зубчатых колёс относительно опор для последующего нахождения реакций в опорах, расчёта валов и подбора подшипников.

1.2 Для эскизной компоновки редуктора произведем ориентировочный расчёт валов редуктора, определив их диметры по формуле, в которой допускаемые напряжения на кручение принимаются равными

![]()

![]() = 20 Н/мм2, а полярный момент сопротивления Wp

= 20 Н/мм2, а полярный момент сопротивления Wp![]() 0.2

0.2![]() D3

D3

d1 = 26 (мм)

26 (мм)

d2 = 51,3 (мм)

51,3 (мм)

Принимаем значения диаметров валов из стандартного ряда значений внутренних диаметров радиальных подшипников средней серии таблица 14 (приложение) .

d1= 25 (мм) d2=50(мм)

Выбираем ориентировочно подшипники качения радиальные средней серии

d1= 25 (мм); В1=17 (мм) — № 305 d2=50 (мм); В2=27 (мм) — № 310

1.3 После ориентировочного расчёта валов определим конструктивные размеры колеса.

Диаметр ступицы колеса:

Дст= 1,5![]() D2+10=1.5

D2+10=1.5![]() =85 (мм).

=85 (мм).

Длина ступицы:

Lст=b2=56 (мм).

Толщина тела ступицы:

δст ![]()

Толщина обода:

δо=2,5![]() M+2=2.5

M+2=2.5![]() =8 (мм).

=8 (мм).

Толщина диска

δд= =

= (мм).

(мм).

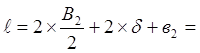

1.4 Расчётную длину валов ориентировочно определяем по II валу, при расстоянии колеса от стенки δ=15 мм и с помощью эскизной компоновки

Рисунок №1: Эскизная компоновка редуктора

2

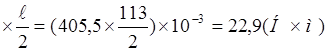

2![]()

36=87 (мм).

36=87 (мм).

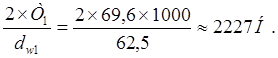

1.5 Определяем усилия действующие в зацеплении:

— окружное Ft1=Ft2=

-радиальное, при угле зацепления ![]()

Fr1=Fr2= Fr1 ![]() =2227

=2227![]() 0.364

0.364![]() 811 Н

811 Н

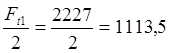

Реакции в опорах; при их симметричном расположении будут равны:

— от окружной силы

RtA= RtB= Н

Н

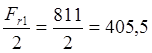

-от радиальной силы

RrA= RrB=

1.6 Определяем изгибающий момент:

— в горизонтальной плоскости

МUA= RrA

— в вертикальной плоскости

Мuв= RtA

Тогда приведённый момент для ведомого вала будет равен

МПР2=![]()

А для ведущего вала

МПР1= ![]()

1.7 Уточним диаметры валов, принимая для них материал – сталь 45 c термообработкой – улучшение, для которого

![]() Н/мм2

Н/мм2

![]() Н/мм2

Н/мм2

Для участков работающих только на кручение

d1k = 19,5(мм)

19,5(мм)

d2k = 38,5 (мм)

38,5 (мм)

Принимаем значение диаметров валов из стандартного ряда значений

d1k= 20 мм, d2k = 40мм.

Для участков работающих на изгиб и кручение при допускаемом напряжении на изгиб ![]() Н/мм2

Н/мм2

D=

D1=

D2=

Принимаем значение диаметров валов из стандартного ряда значений внутренних диаметров радиальных однорядных подшипников (прилож. 14)

d1=25 мм; d2=45 мм.

Выбираем ориентировочно подшипники средней серии № 305 и № 309 .

Выбор и расчёт шпонок

Для крепления зубчатого колеса на ведомом валу (d2=45 мм) принимаем призматическую шпонку ГОСТ 23360-78 ( прилож. 13)

— сечение шпонки 14![]() 9 мм;

9 мм;

— глубина паза t1= 5,5 мм;

— глубина паза втулки t2=3,8 мм;

— длина шпонки

![]() = Lст – (5…10) =56-5=51мм.

= Lст – (5…10) =56-5=51мм.

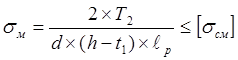

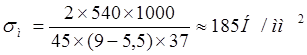

Выбранную шпонку проверяем на смятие

, где

, где ![]()

Выбранная шпонка подходит

Смазывание

Картерное смазывание определяют для окружной скорости погружённого в масло колеса V![]() м/с.

м/с.

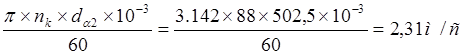

Определим скорость вращения колеса

V2=  .

.

Следовательно, можно применить картерное смазывание индустриальным маслом Н-70А, в количестве 0,6л, на 1кВт мощности, тогда общей объём масленой ванны будет.

Vм=0,6![]()